- 更多内训课程

- 更多公开班培训课程

- 公开班 地点-交通>>

- FMEA服务

- 最新版FMEA培训

- 最新版PFMEA培训

- 最新版DFMEA培训

- VDA6.5培训(新版)

- DOE培训

- GD&T几何公差培训

- QFD培训-质量功能展开培训

- IATF16949内审员培训

- SPC统计过程控制培训(送Minitab)

- MSA测量系统分析培训(送Minitab)

- APQP培训

- 16949五大工具培训

- VDA6.3过程审核培训(新版)

- PPAP培训

- APQP4Wind培训

- CQI-8分层审核培训

- CQI-9培训

- CQI-11培训

- CQI-12培训

- CQI-15培训

- CQI-17培训

- CQI-23培训

- CQI-27培训

- CQI-29培训

- CQI-30培训

- Formel-Q培训

- BIQS培训

- MMOG培训

- TQM培训

- 新旧QC七大手法培训

- 精益生产培训

- 防错技术培训

- 8D培训

- 5S/6S培训

- SQE供应商质量管理培训

- ISO17025培训

- ESD静电防护培训

- 仓库管理员培训

- TPM培训

- 班组长培训

- LPA分层审核培训

- ISO14001内审员培训

- ISO9001内审员培训

- ISO45001内审员培训

DFMEA高手进阶

DFMEA高手进阶

| 正文从这里开始,请您鉴赏: |

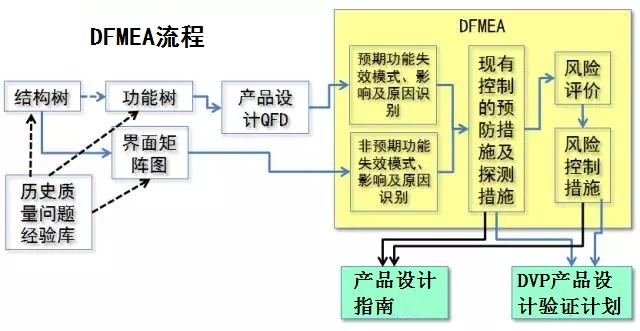

下图是完整的DFMEA流程,

结构树,与VDA方法中的结构树相同,用来分析和识别研究对象的物理包含关系。还增加了相关件、相邻件、工作介质、环境等要素的识别。

功能树,在一定程度上脱离了结构树的束缚。因为在这套方法中我们的功能树分解不是按照结构树的层级结构来的,而是按照功能识别、功能要求识别,之后把功能的要求作为函数Y,根据产品的结构原理和工作机理,以函数关系式的形式识别影响Y的各自变量。即识别:

Y=F(x1,x2,x3,...)+ δ

这样我们会发现所识别的自变量,既包括了下级零部件的硬件产品特性,也包括了相关件相邻件的产品特性,也会包括在工作时的外界环境的影响、干扰信号、控制信号、工作条件、边界条件等其它软硬件变量。

产品设计的质量功能展开(QFD),这一部分其实是质量功能展开四个阶段中的第二步,是从产品的功能要求到产品特性的翻译转换部分,所以我们说是“产品QFD”。它其实就是一个二维矩阵表。其二维表的左边就是我们功能树中所识别出来的所有的功能要求Y,二维表上边就是我们在功能树中所识别的各自变量x。在用x和Y相互交叉的节点,用相关系数来标注出来在功能树中就已经识别的相互影响关系。

由此可见,产品QFD是严格得到功能树的支撑的。

既然我们在产品QFD这个二维矩阵表中,已经把产品的功能要求Y和实现产品功能要求的技术手段X,明确为一个“因-果”关系矩阵表了。其实DFMEA中的失效模式和失效产生的原因就已经很清晰了:

——QFD中左边的功能要求Y不能保证,就是DFMEA中的失效模式;

——QFD中上边的自变量X在产品设计的时候,没有设计选择好,就是DFMEA中的失效产生的原因了。

如果我们在功能树分析中,功能的识别、功能的要求的识别不露项,在功能分解中对自变量的识别不露项,那么在FMEA分析中,我们就可能做到100%地识别出所有潜在的预期功能的质量风险。

因为以上的分析中,我们的功能树是出自针对预期功能的识别开始的,所以须要强调的是上述分析还只识别了预期功能的失效模式及其原因。

那么我们利用福特汽车的方法中的界面矩阵图,来补充非预期功能的失效模式及要因分析。

最后利历史质量问题经验数据库的信息,来补充结构树、功能树、界面矩阵图分析中的疏漏。而不是简单的利用历史经验来补充FMEA中的失效模式识别。

在DFMEA中,现有控制的预防措施是研究选择哪一种设计方法把自变量设计选择正确,因而整理出所有的现有控制的预防措施,就是产品设计指南。而现有控制的探测措施,就是研究在失效原因的影响下一旦发生失效模式将如何能够及时发现,因而其整理在一起,就是产品设计验证计划。

DFMEA,不仅仅可以帮助我们在FMEA中尽可能早期识别出所有的产品设计、工艺设计的风险,也是快速提升工程技术人员技术能力的利器。其中特别是功能树分析,是训练工程技术人员正向开发的工程技术思维方式,是教给技术人员打开各类产品和工艺技术的万能钥匙。一般来说用这个方法研究过二到三个案例,工程技术人员就不会在惧怕任何新的产品、新的工艺,不再惧怕技术了,因为他们眼睛里,产品设计已经不再是有“黑盒子”的了。

上海享训的DFMEA培训、PFMEA培训、QFD培训、VDA6.5培训、五大工具培训等,实用性强效果好。FMEA培训站长QQ:2660513950

CopyRight(C)DFMEA培训-PFMEA培训-QFD培训-VDA6.5培训-TQM培训 All Right Reserved

沪ICP备13012861号-2

021-39281696

021-39281696