- 更多内训课程

- 更多公开班培训课程

- 公开班 地点-交通>>

- FMEA服务

- 最新版FMEA培训

- 最新版PFMEA培训

- 最新版DFMEA培训

- VDA6.5培训(新版)

- DOE培训

- GD&T几何公差培训

- QFD培训-质量功能展开培训

- IATF16949内审员培训

- SPC统计过程控制培训(送Minitab)

- MSA测量系统分析培训(送Minitab)

- APQP培训

- 16949五大工具培训

- VDA6.3过程审核培训(新版)

- PPAP培训

- APQP4Wind培训

- CQI-8分层审核培训

- CQI-9培训

- CQI-11培训

- CQI-12培训

- CQI-15培训

- CQI-17培训

- CQI-23培训

- CQI-27培训

- CQI-29培训

- CQI-30培训

- Formel-Q培训

- BIQS培训

- MMOG培训

- TQM培训

- 新旧QC七大手法培训

- 精益生产培训

- 防错技术培训

- 8D培训

- 5S/6S培训

- SQE供应商质量管理培训

- ISO17025培训

- ESD静电防护培训

- 仓库管理员培训

- TPM培训

- 班组长培训

- LPA分层审核培训

- ISO14001内审员培训

- ISO9001内审员培训

- ISO45001内审员培训

DFMEA怎么做?——第一步是定义范围

DFMEA怎么做定义范围

| 正文从这里开始,请您鉴赏: |

DFMEA怎么做?——第一步是定义范围

1、为什么要定义范围?

DFMEA定义范围,是确定分析对象,定义DFMEA中包含哪些系统、子系统、组件或零件,通过风险评价矩阵,将资源集中在优先级高、风险高的产品上。

定义范围的目的是为了清晰定义产品范围。

确定DFMEA中包含和不包含的内容,

包括哪些系统、子系统、组件或零件。

通过定义范围,

确定新开发的产品,

定义对设计的哪些方面进行分析,

形成DFMEA的推行计划,

收集确定范围的相关的经验和教训等资料,

根据范围,确定团队成员及职责。

确定哪些过程需要分析,

根据所分析的系统、组件及零件,组建项目团队,

收集与分析产品有关的经验和教训。

DFMEA定义范围在项目开始时确定。

以确保实施的方向和关注点一致。

DFMEA团队的精力和资源是有效的,

聚焦风险越高的问题越应深入的讨论,

关于低风险的问题,

最好避免冗长的讨论。

这不表示,风险低的产品就不做FMEA分析,

而是将资源要集中在优先级高的产品上,

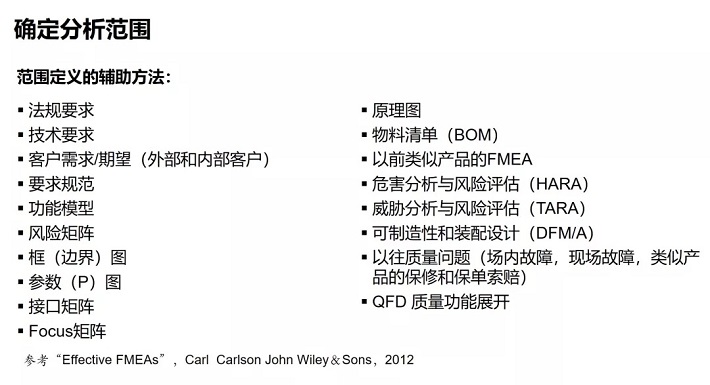

二、DFMEA如何定义范围?

参考“有效FMEA”这本书,

以上均为定义DFMEA范围的辅助方法。

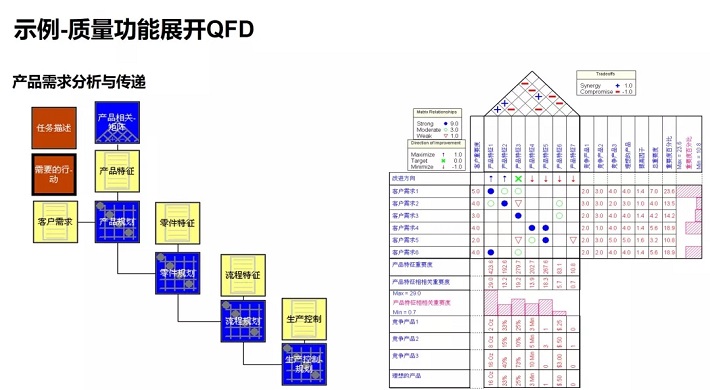

今天我给大家介绍第一个工具,QFD

在FMEA实施之前,

必须清晰的理解并定义产品要求,

通过QFD来识别客户的需求、法律法规、行业标准等。

QFD是一种将客户的要求转化为企业技术的方法,

指导整个产品开发团队关注客户需求的流程。

所以上海享训认为,

在进行DFMEA分析之前,

产品的功能要求已经定义清晰,

如果没有定义清楚产品具体的功能,

将无法进行DFMEA的分析。

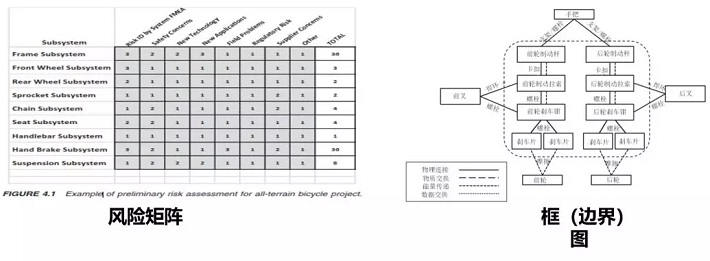

有效的定义范围的工具是:风险矩阵、边界图。

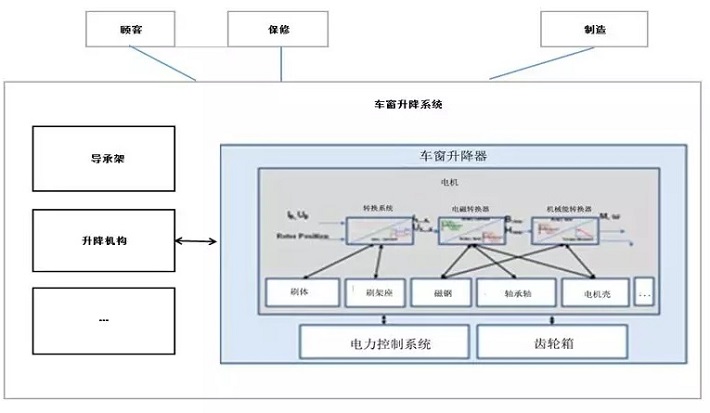

框(边界图)可以将分析范围可视化,

来识别DFMEA分析具体范围,

系统内外部关联系统(或部件)之间关系的图表化表达工具

虚线框界定分析范围,带有标识的方框表示系统元件,

不同的线型表示系统间连接关系

5. 人-机

边界图虚线定义分析范围是车窗升降器,

虚线外部是分析对象与外部的界面接口关系,

包括与导承架、升降机构的接口。

虚线内部是分析对象的具体内容,

包括电机、控制系统与齿轮箱等。

所以上海享训认为,

运用边界图的虚线定义分析范围,

并确定与分析对象的外部接口,

内部系统、组件及零件的接口建议在下一步结构分析中展开。

我们知道使用边界定义分析范围了,

那么,分析范围内系统,子系统,组件或零件的重点在哪里呢?

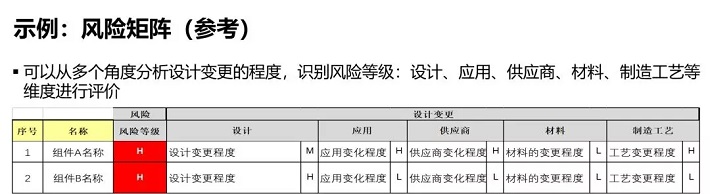

我们介绍一种风险矩阵,

它是很好的识别风险高低的有效的辅助工具。

可以设计评价因素来评价风险的大小,

评价因素可以包括:产品开发、生产过程、与顾客的相关性。

发动机案例的风险矩阵评价中,

发动机的电喷系统评价为46分,优先顺序为“1”,

所以上海享训认为,

通过风险矩阵评分,得到优先顺序,

总体识别高风险的项目,

进而确定DFMEA分析项目和重点。

我们再来介绍另一种风险矩阵的评价方式,

我们从设计、应用、供应商、材料、制造工艺等五个方面来设计评价因子,

案例中,

起动机中包括直接电动机、传动机构、电磁控制机构,

传动机构及拔叉是新设计评价为“H”,

无新的应用评价为“L”,

要开发新的供应商,有新材料,使用新的工艺均评价为"H",

综合风险评为“H”,

H表示高风险的项目。

所以上海享训认为,

应用边界图识别我们分析范围是起动机,

但动起机的分析重点在哪里呢?

我们可以运用风险矩阵,通过评分,

得出本次DFMEA分析重点是传动机构和拔叉。

总结:

哦,我终于明白了,DFMEA如何定义范围?

——定义DFMEA中包含哪些系统、子系统、组件或零件;

——运用边界图的虚线定义分析范围,并确定与分析对象的外部接口;

——再通过风险评价矩阵,识别高风险的项目和产品,将资源集中在优先级高、风险高的产品上。

上一篇:FMEA注定是个了不起的家伙

下一篇:新版FMEA怎么做六步法

上海享训的DFMEA培训、PFMEA培训、QFD培训、VDA6.5培训、五大工具培训等,实用性强效果好。FMEA培训站长QQ:2660513950

CopyRight(C)DFMEA培训-PFMEA培训-QFD培训-VDA6.5培训-TQM培训 All Right Reserved

沪ICP备13012861号-2

021-39281696

021-39281696